ABS Injection Molding: Keunggulan dan Proses Produksi

Injection molding adalah proses manufaktur yang digunakan untuk membuat produk dari berbagai jenis material plastik. Salah satu jenis material plastik yang paling umum digunakan dalam proses ini adalah ABS (Acrylonitrile Butadiene Styrene). ABS Injection Molding adalah teknologi yang menggabungkan material ABS dengan mesin injeksi molding untuk menghasilkan produk plastik berkualitas tinggi dengan akurasi yang tinggi.

Keunggulan ABS Injection Molding

ABS Injection Molding memiliki beberapa keunggulan dibandingkan dengan proses manufaktur lainnya, seperti proses pencetakan dan pencetakan injeksi konvensional. Keunggulan-keunggulan ini meliputi:

Ketahanan Terhadap Panas dan Impak

ABS memiliki ketahanan terhadap panas dan impak yang tinggi, membuatnya ideal untuk digunakan dalam produk-produk yang memerlukan kekuatan dan ketahanan yang baik.

Kemampuan Mencetak dengan Detail yang Tinggi

Proses ABS Injection Molding memungkinkan produk plastik dicetak dengan detail yang sangat tinggi. Ini membuatnya ideal untuk produk-produk yang memerlukan detail yang rumit atau presisi tinggi.

Biaya Produksi yang Rendah

Proses ABS Injection Molding memungkinkan untuk membuat produk dalam jumlah besar dengan biaya produksi yang relatif rendah. Ini membuatnya ideal untuk produksi massal produk-produk seperti casing gadget, mainan, aksesoris otomotif, dan sebagainya.

Proses Produksi ABS Injection Molding

Proses ABS Injection Molding melibatkan beberapa tahap produksi, termasuk:

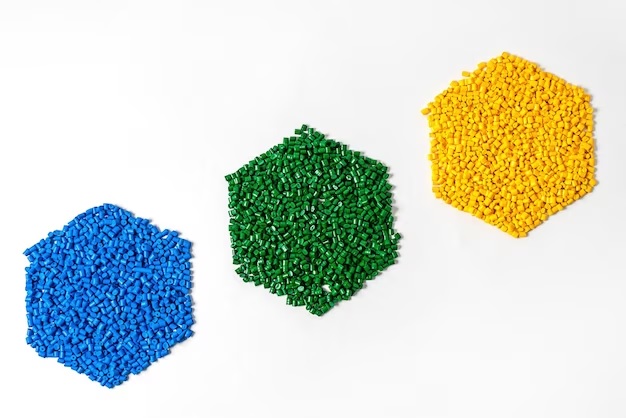

Persiapan Bahan

Material ABS diletakkan di hopper mesin injeksi molding dan diteruskan ke tabung pemanas, di mana ia dilelehkan menjadi bentuk cair.

Penyuntikan Bahan

Setelah bahan ABS dilelehkan, itu disuntikkan ke dalam cetakan melalui nozzle injeksi molding. Proses ini biasanya diatur oleh program komputer yang disebut kontrol numerik (CNC).

Pemadatan Bahan

Setelah bahan ABS disuntikkan ke dalam cetakan, itu dibiarkan mendingin dan mengeras. Pemadatan bahan ini memastikan bahwa produk plastik yang dihasilkan memiliki ketahanan dan kekuatan yang cukup.

Pemisahan Produk

Setelah produk plastik telah mendingin dan mengeras, cetakan dibuka dan produk plastik dikeluarkan. Produk kemudian dibersihkan dan diperiksa untuk memastikan bahwa tidak ada cacat atau kerusakan.

Dalam proses ABS Injection Molding, cetakan yang digunakan dapat beragam bentuk dan ukuran, tergantung pada produk plastik yang ingin dibuat. Proses ini sangat fleksibel dan dapat diubah-ubah untuk memenuhi kebutuhan produk yang berbeda.

Namun, seperti semua teknologi manufaktur, ABS Injection Molding juga memiliki beberapa kelemahan. Salah satu kelemahan utama adalah bahwa proses ini memerlukan mesin dan peralatan yang relatif mahal untuk dioperasikan. Selain itu, mesin dan peralatan ini juga memerlukan perawatan dan perbaikan rutin untuk menjaga kinerjanya yang optimal.

Selain itu, dalam proses ABS Injection Molding, penggunaan material ABS yang salah atau kurang tepat dapat menyebabkan produk plastik yang dihasilkan cacat atau rusak. Oleh karena itu, sangat penting untuk memilih material ABS yang tepat dan memastikan bahwa mesin dan peralatan dioperasikan oleh tenaga kerja yang terlatih dan berpengalaman.

Dalam hal inovasi, teknologi ABS Injection Molding terus berkembang dan ditingkatkan dengan cara seperti penambahan bahan tambahan untuk meningkatkan sifat mekanik dan fungsional produk. Beberapa bahan tambahan tersebut termasuk bahan penguat serat, bahan pengisi, dan bahan penguat impak.

ABS Injection Molding adalah teknologi manufaktur yang sangat berguna untuk memproduksi produk plastik berkualitas tinggi dengan akurasi yang tinggi. Meskipun memiliki beberapa kelemahan, keunggulan-keunggulan proses ini menjadikannya pilihan yang populer untuk produksi massal produk plastik, seperti casing gadget, mainan, aksesoris otomotif, dan banyak lagi. Dengan terus berkembangnya teknologi, kita dapat mengharapkan bahwa ABS Injection Molding akan terus ditingkatkan dan diperbaiki untuk memenuhi kebutuhan produksi masa depan.